Результаты исследования

Средние значение (Т) для каждой подгруппы, вычисляли по формуле:

![]() , (2.8)

, (2.8)

где n – объем подгруппы;

Х1, Х2…Х12 – измеряемые значения температуры, 0С.

Т1 = (97 + 93 + 97 + 93 + 97 + 93 + 96 + 93 + 97 + 93 + 97 + 94 + 96 + 93 + 95 + +96) / 16 = 95

Т2 = 95

Т3 = 94

Т4 = 95

Т5 = 96

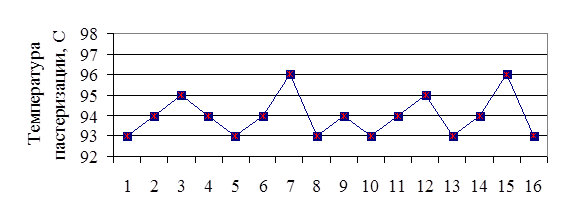

х- карта:

Центральная линия: CL=х= 95;

Верхний контрольный предел: UCL=97;

Нижний контрольный предел: LCL= 93.

По результатам данных построим х-карты для каждого опыта.

Рисунок 2 –Изменение температуры пастеризации в 1 опыте

Рисунок 2 –Изменение температуры пастеризации в 1 опыте

Рисунок 3 – Изменение температуры пастеризации во 2 опыте

Рисунок 4 – Изменение температуры пастеризации в 3 опыте

Рисунок 5 - изменение температуры пастеризации в 4 опыте

Рисунок 6 – Изменение температуры пастеризации в 5 опыте

Рисунок 6 – Изменение температуры пастеризации в 5 опыте

Вывод: По ходу технологического процесса изменение температуры пастеризации допустимо в пределах (93-97)0С. При контроле температуры в каждом опыте выходов за пределы не наблюдалось, поэтому процесс считается стабильным.

Параметры процессов на стадиях гомогенизации, пастеризации и охлаждения молочной смеси представлены в таблице 15.

Таблица 15 - Гомогенизация, пастеризация и охлаждение смеси

|

Номер опыта |

Гомогенизация |

Пастеризация |

Охлаждение смеси | ||||

|

Температура, °С |

Давление, МПа |

Температура, °С |

Время выдержки, сек |

БГКП в 10 см3 |

КМАФАнМ, КОЕ/см3 |

Температура охлождения, °С | |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Опыт 1 |

65 |

12 |

95 |

30 |

Не обнаружено |

180 |

39 |

|

Опыт 2 |

67 |

12 |

95 |

30 |

230 |

38 | |

|

Опыт 3 |

66 |

12 |

94 |

30 |

260 |

39 | |

|

Опыт 4 |

67 |

12 |

95 |

30 |

240 |

38 | |

|

Опыт 5 |

65 |

12 |

96 |

30 |

190 |

39 | |