Использование ППП «1С: Торговля и Склад» для автоматизации управления логистикой

Рисунок 4.4 – Приемка товара

Для автоматизации процесса приемки товара обычно используется штрих-кодирование в совокупности с применением специализированного оборудования для работы со штрих-кодом: принтеры этикеток, сканеры штрих-кода, терминалы сбора данных. Штрих-кодирование позволяет однозначно идентифицировать товар на всех стадиях складского хранения и минимизирует вероятность ошибки.

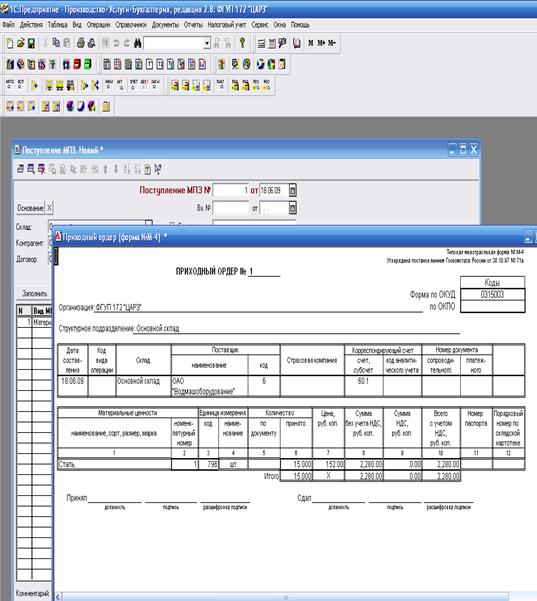

На основании поступления материалов выписывается приходный ордер, который представлен на рисунке 4.5.

Рисунок 4.5 – Приходный ордер

Переупаковка

оперирование любыми типами и единицами хранения товара;

разукомплектация, переупаковка, перефасовка товара.

Размещение на места хранения и грузопереработки, внутрискладские перемещения.

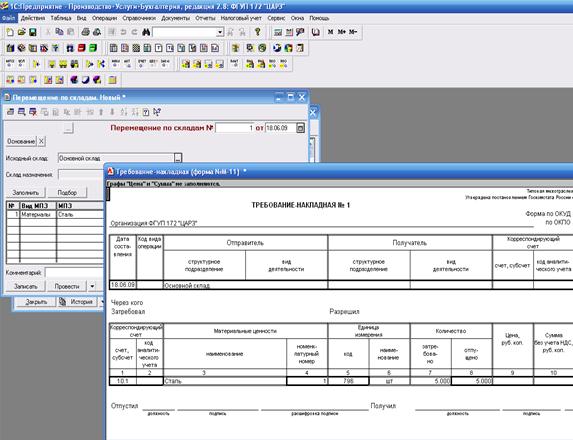

После приемки товара на склад могут быть автоматически сформированы задания на размещение товара в зоне основного хранения (рисунок 4.6).

Рисунок 4.6 – Перемещение по складам

Для каждого товара задаются индивидуальные правила размещения. Правила размещения обычно настраиваются исходя из принципа ABC-классификации товаров (быстрооборачиваемые товары располагаются ближе к зоне комплектации готовых заказов для ускорения отбора), либо исходя из других особенностей (негабаритный товар, температурные особенности хранения, брак и т.д.):

задание условий хранения товара (температурный режим, влажность, места размещения и т.д.);

задание правил размещения и рейтингов мест хранения для автоматического размещения товара;

ручное или автоматическое управление размещением товара внутри склада в соответствии с правилами приемки, хранения;

контроль заполнения ячеек по объему;

учет товара в разрезе палет;

ручное или автоматическое управление транспортировкой товара внутри склада в соответствии с правилами отбора, отгрузки;

перемещение товара по указанным адресам.

Размещение товара в запланированной ячейке подтверждается путем сканирования паллеты и ячейки, после чего происходит размещение в системе.

Подбор товара и отгрузка

Информация об ожидаемых отгрузках товара может храниться в системе. На основании данной информации возможно проведение регламентных мероприятий по подготовке к более быстрой комплектации данного заказа (например, подпитка ячеек активной зоны, подготовка зоны отгрузки к приемке укомплектованного заказа).

Задание на комплектацию товара может поступать в систему управления складом автоматически из корпоративной системы или вводиться вручную.

После принятия решения об инициализации процесса комплектации заказа производится автоматическое формирование задания на отбор товара из активной зоны хранения товара. При формировании заданий на отбор указываются адреса ячеек и товар, который необходимо отобрать [13].

В случае отсутствия товара в активной зоне отбора могут быть сформированы дополнительные перемещения товара из резервных ячеек хранения в активные ячейки. Это позволяет существенно повысить удобство и скорость комплектации заказа[11].

В системе также реализована функциональность отгрузки целыми палетами из зоны резервного хранения и отгрузка целыми палетами из зоны приемки (перекрестная отгрузка).

В случае обнаружения некондиционного товара, система автоматически блокирует отгрузку данного товара.

После комплектации заказа происходит отгрузка товара со склада. В случае если клиент отказался от части заказываемого товара, то в системе можно провести разукомплектацию заказа и повторное размещение данного товара на складе.

Постоянный пересчет товара на складе во время рабочего цикла позволяет сократить или полностью избежать остановки работ для проведения инвентаризации (рисунок 4.7)